1. 一般

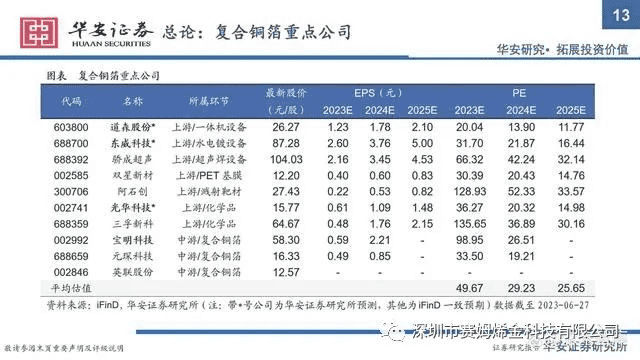

总结:锂电池铜箔空间广阔,薄型化、轻量化趋势下复合铜箔兴起

下游铜箔需求旺盛,锂电池铜箔空间广阔:铜箔是锂电池、电子领域的重要材料。主要用于集成电路板和锂电池电极等产品的生产规模不断扩大,带动了锂电池铜箔市场需求的增加。 2022年,中国国内锂离子电池出货量为655GWh,同比增长102.4%;全球市场锂电池铜箔出货量为52.3万吨,同比增长35.7%。其中,中国市场锂电池铜箔出货量38.6万吨,同比增速37.7%;动力电池和储能需求持续快速增长,带动锂电池铜箔空间持续增大。我们预计2025年全球锂电池出货量将达到2,227GWh,2025年锂电池铜箔市场规模预计将达到1076亿元,2022-2025年复合年增长率为31%。

总结:复合铜箔可以有效提高能量密度

与传统电解铜箔相比,复合铜箔可以有效提高锂电池的能量密度。以6μm铜箔为例:从铜箔总质量来看,PET、PP、PI为基膜。每平方米复合铜箔的质量分别为23.44g、21.52g和23.52g,明显低于传统铜箔的53.76g质量。从成品电池的能量密度来看,按照铜箔的质量占动力电池总质量的11%计算,采用以PET、PP、PI为基膜的复合铜箔,可使电池能量密度提高6.6分别为 %、7.1% 和 6.6%。

总结:复合铜箔原材料成本更低,约为传统铜箔的34%

与传统电解铜箔相比,复合铜箔原材料成本更低:6μm传统铜箔主要由铜构成,6μm复合铜箔主要由4μm PET材料和1μm*2铜层构成。截至2023年3月31日,市场电解铜价格为69450元/吨,PET料参考价格7690元/吨,PP料参考价格7825元/吨。价格差异很大。受技术差异影响,国内外不同类型PI薄膜价格差异较大,最低价格接近20万元/吨。成本较高,难以大规模应用于复合铜箔的批量生产。随着铜价和聚合物基膜价格下降,传统铜箔和复合铜箔的原材料成本均下降,但复合铜箔仍具有显着的原材料成本优势。

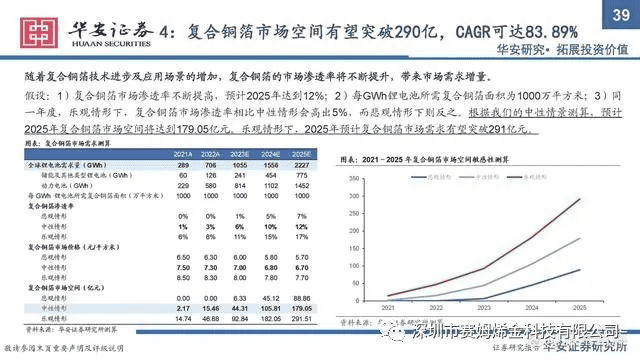

总结:复合铜箔渗透率有望持续提升,空间将突破291亿

随着复合铜箔技术的进步和应用场景的增加,复合铜箔的市场渗透率将不断提高,创造市场需求的增长空间。基本假设:1)复合铜箔市场渗透率持续提升,预计2025年将达到12%; 2)每GWh锂电池所需复合铜箔面积固定为1000万平方米; 3)同年,在乐观情况下,复合铜箔 铜箔市场渗透率将比中性情况下高出5%,在悲观情况下则相反。根据我们中性情景测算,2025年复合铜箔市场空间预计将达到179.05亿元,乐观情况下预计将突破291亿元。

2、下游需求旺盛,铜箔市场千亿,复合铜箔兴起

下游需求旺盛,铜箔市场增长明显

下游需求旺盛,铜箔市场增长明显。铜箔是锂电池和电子领域重要的基础材料。主要用于生产集成电路板、锂电池电极等产品,下游应用广泛。根据制备工艺不同,传统铜箔可分为压延铜箔和电解铜箔两大类。其中压延铜箔具有较好的延展性,是早期软板制造工艺中使用的铜箔。可应用于柔性覆铜板。领域;电解铜箔主要用于电子电路和锂电池的生产。具有成本优势,是目前主流铜箔产品,占总产量的98%以上。锂电池铜箔是锂电池制造的重要组成部分,也是锂电池负极材料载体和集流体的首选材料,约占锂电池材料成本的8%。

下游锂电池需求旺盛,锂电池铜箔出货量增加

受益于下游新能源汽车、储能、3C数码、小动力、电动工具等领域需求增长,锂电池规模不断扩大,带动锂电池铜箔市场需求增加。 2022年中国国内锂离子电池出货量为655GWh,同比增长102.4%。下游需求增长带动锂电池铜箔出货量激增。全球市场锂电池铜箔出货量52.3万吨,同比增长35.7%。其中,中国市场锂电池铜箔出货量38.6万吨,同比增速37.7%。我们认为,随着锂电池下游需求的进一步增长,锂电池铜箔行业产销量有望保持快速增长。

锂电池铜箔更薄、更轻的趋势逐渐显现,预计2025年将突破1076亿

电池需求加速,锂电池铜箔空间逐步释放。动力电池及储能需求持续快速增长,带动锂电池铜箔空间持续增大。我们预计2025年全球锂电池出货量将达到2227GWh。根据铜冠铜箔招股说明书披露的各厚度、尺寸锂电池铜箔的铜耗量,计算基于以下假设: 1)根据德福科技招股书中披露的各厚度、尺寸的铜耗量 对于锂电池铜箔单价,我们认为,随着铜箔轻薄化的趋势,渗透率不断提高,规模效应和铜价压力,未来几年各种尺寸铜箔单价将趋于下降; 2)根据中国电子铜箔信息网披露的各厚度尺寸渗透率信息,4.5μm锂电池铜箔的市场渗透率持续提升。假设2025年4.5μm和6μm的市场份额将分别达到19%和64%,其他尺寸的渗透率将逐年下降; 3)以锂电池铜箔每GWh铜耗计算,4.5μm/6μm/8μm/8μm以上不同厚度锂电池铜箔铜耗分别为450/600/750/1000吨。我们预计2025年锂电池铜箔市场规模将达到1076.37,2022-2025年CAGR为31%

3、复合铜箔与传统铜箔的性能与成本综合对比计算

复合铜箔与传统铜箔相比,可以降低成本、提高效率、提高安全性

与传统铜箔相比,复合铜箔由于其特殊的结构,具有许多优点。复合铜箔的特殊结构可以有效控制电池热失控问题,提高电池寿命和安全性。以6μm铜箔为例:按照动力电池中铜箔占比11%计算:PET、PP、PI铜箔将取代传统铜箔,可将动力电池能量密度提升6.61%,分别为7.1%和6.6%;以6μm铜箔为例:经测算,PET/PP铜箔每平方米的原材料成本约为传统铜箔的34%;考虑到良率的提高和规模经济,预计2025年PET/PP铜箔成品总成本约为传统铜箔的70.8%和79.6%。同时,复合铜箔也有改进的空间:如产热量高、导热性差、电池循环寿命稍低等。

有效控制穿刺问题,提高安全性,导热性比较弱

复合铜箔与传统铜箔相比,产热量较高,导热性能较差:根据电阻R计算公式(R=ρL/S,ρ为电阻率,由材料特性决定; L为长度;S为截面积),当铜厚从电解铜箔的6μm减小到PET复合铜箔的2μm时,相应的铜箔电阻变为原电解铜箔的3倍。根据焦耳定律Q=I²Rt,其中i为电流,t为电流持续时间,可以看出,当电流保持不变时,产生的热量Q与电阻R成正比。因此,如果6μm复合铜箔的电阻是6μm电解铜箔的三倍,则电池工作时复合铜箔产生的热量也将是电解铜箔产生的热量的三倍。对于锂电池来说,散热性能不好可能会导致电池爆炸。与锂电池内部的其他材料相比,铜是热的良导体。因此,铜箔对于锂电池内部的导热也起着重要的作用。当铜箔厚度减小,特别是低于1 OZ时,铜箔的导热性能会明显变差。复合铜箔中只有2μm厚的铜,PET是热的不良导体。上述因素叠加,会导致锂电池内部传热受阻,加剧锂离子电池内部材料的分解,增加风险。

主要高分子基膜材料PET、PP、PI理化性能比较

铜箔的质量约占三元动力电池总质量的11%。用更轻的复合铜箔替代传统铜箔将有助于提高电池能量密度。复合铜箔主要采用PET、PP、PI三种高分子材料来替代部分铜材料。 PET、PI的密度是铜的1/7,PP的密度是铜的1/10,可以有效降低铜箔的总体质量。在物理性能方面:1)PET拉伸强度高,弯曲性能好,绝缘性好。改性后可耐130-140℃高温; 2)PP材料密度最低,但韧性较差,与铜的结合性较差。性能有待提高,耐温性能是三种材料中最低的; 3)PI材料机械性能优良,可耐290℃高温;在化学性能方面:PET材料不耐强酸强碱,而PP和PI材料可以在强酸强碱环境下良好运行;目前PP材料与铜的粘合问题仍需解决。 PI材料虽然性能优异,但价格昂贵,难以推广。通过调整电解液配方,可以在一定程度上缓解PET材料不耐强酸强碱环境的问题。因此,PET材料目前应用比较广泛且成熟。

主流工艺尚未建立,主要有一步法、两步法和三步法

与传统锂电池铜箔相比,复合铜箔工艺简化,分为:一步法、两步法和三步法:根据重庆金美环境影响评价报告,传统铜箔工艺需要铜的溶解、提纯、电解和生产。贴膜及后续加工等12道以上工序;复合铜箔的制备方法主要分为三种。按采用物理相沉积(PVD)、化学沉积和水电镀的方法分为:一步法、两步法和三步法。 1)一步法采用化学沉积或磁控溅射形成; 2)两步法以磁控溅射为基础,然后采用水电镀完成其余部分; 3)三步法以磁控溅射为基础,辅以真空蒸发,最后采用水镀完成其余部分。与传统锂电池铜箔相比,复合铜箔的工艺流程更加简单。

综合成本优势突出,复合铜箔约为传统铜箔的70%

复合铜箔在原材料成本和工艺成本方面具有显着优势。 PET铜箔综合成本预计低于2.9元/m²,前景广阔:考虑综合材料成本和工艺成本,复合铜箔具有显着的成本优势,其中PET铜箔综合成本预计低于2.9元/平方米,市场前景广阔。据我们测算:到2025年,电解铜箔总生产成本将达到4.07元/m²; PET铜箔总生产成本将逐步降低至2.88元/平方米,约占电解铜箔生产成本的70.80%; PP铜箔总生产成本将逐步下降至3.24元/m²,约占电解铜箔生产成本的79.63%;复合铜箔成本优势显着,未来市场渗透率有望逐步提升,逐步取代传统电解铜箔。

4、复合铜箔市场空间预计突破290亿,CAGR达83.89%

随着复合铜箔技术的进步和应用场景的增加,复合铜箔的市场渗透率将不断提高,从而导致市场需求增加。假设:1)复合铜箔市场渗透率持续提升,预计2025年将达到12%; 2)每GWh锂电池所需复合铜箔面积为1000万平方米; 3)同年,在乐观情况下,复合铜箔市场渗透率将比中性情况下高出5%,在悲观情况下则相反。根据我们中性情景测算,2025年复合铜箔市场空间预计将达到179.05亿元。乐观情况下,2025年复合铜箔市场需求预计将超过291亿元。

报告摘录:

-->